Фильтрующие элементы - картриджи

Основной частью любого картриджного фильтра является фильтрующий элемент, с помощью которого и производится очистка воды. Конструкция сменных элементов картриджных фильтров, а также их размеры были разработаны в 60-х годах фирмами Millipor и Pall, которые сделали их мировыми стандартами.

Различают два основных типа картриджей: с плоскими торцами и со специальными фланцами, снабженными уплотнительными кольцами. Остальные конструкции фильтров представляют собой их варианты: это картриджи, предназначенные для различных корпусов, а также соединения из некольких картриджей, которые подбирают в зависимости от исходного анализа очищаемой воды.

Уровень и вид фильтрации зависит от используемого элемента. Например, картриджные фильтры механической очистки способны задерживать частицы размером 0,5-150 мкм, а фильтрующий элемент, предназначенный для удаления железа, извлекает из воды и осаждает внутри себя растворенное в воде железо.

Регенерация картриджей, как правило, не предусматривается, поэтому такие фильтры используются в основном для очистки воды с низким содержанием взвесей и других загрязнений.

Классификация картриджей по назначению и степени фильтрации

В соответсвии со стандартами корпусов, картриджи также деляться на серии SL и BB и, соответсвенно, бывают 5,7,10 и 20 дюймов.

По назначению все картриджи можно разделить на три группы:

- картриджи для удаления механических примесей;

- картриджи для улучшения органолептических свойств воды;

- картриджи специального назначения.

Картриджи для удаления механических примесей

Принцип очистки воды от механических примесей с помощью картриджа прост и понятен. Исходная вода, проходя через картридж, очищается от песка, ила, взвесей и т.д.

При фильтрации воды через фильтровальные перегородки, представляющие собою в различных конструкциях сетки - пористые, металлические, керамические; полимерные фильтрующие элементы; ткани; слой нетканных волокнистых материалов или слой зернистых насыпных материалов - происходит задержание взвешенных (так называемых, механических) примесей, а также других примесей воды. Степень задержания и выделения из воды разных веществ - это функция дисперсности примесей воды и свойств фильтрующей перегородки.

На рынке получили распространение картриджи:

- из вспененного полипропилена;

- полипропиленовые нитяные картриджи;

- картриджи из гофрированного полиэстера, полипропилена или целлюлозы;

- полипропиленовые сетчатые.

Картриджи из полипропилена обладают высокой устойчивостью к воздействию бактерий и химикатов. Полипропиленовые волокна не привносят в воду дополнительных привкусов, запахов и окрашенности.

Присуствующие на рынке картриджи из вспененного полипропилена могут иметь однородную структуру или переменную степень фильтрации по глубине.

Первый тип картриджей имеет одинаковую степень фильтрации по всей своей глубине.

Второй тип может состоять из одного или двух слоев, один из которых находится внутри другого. Внешний слой (префильтр) предназначен для фильтрации частиц более крупного размера, внутренний (постфильтр) - для фильтрации более мелких частиц. Каждый из слоев изготовлен таким образом, что плотность волон полипропилена возрастает от внешней поверхности к внутренне, что обеспечивает фильтрацию сначала более крупных, а затем более мелких частиц. Благодаря этому улучшается качество процесса очистки воды. Такая конструкция увеличивает грязеемкость картриджа по сравнению с обычными фильтрующими элементрами в 3 раза, а сам картридж служит гораздо дольше картриджей, имеющих однородную структуру. Ресурс картриджей сильно зависит от природы, дисперсности (распределения частиц по размерам) и количесвта взвесей, поэтому момент истощения фильтрующей способности определяют как превышение предельно-допустимого уровня потери давления, которое равно 0,6 бар. Обычно срок службы картриджей колеблется от 1 до 3 месяцев, это зависит от потребления пользователем воды.

В нитяных картриджах картридж изготовлени из полипропиленового шнура. Намотка производится с различной степенью плотности и натяжения полипропиленовой нити, что позволяет получить картриджи с разным рейтингом фильтрации. Часто применяют сложный способ намотки - так, чтобы плотность намотки возрастала в направлении его сердцевины. Такая технология позволяет увеличить ресурс фильтра. В нитяных картриджах и картриджах из вспененного полипропилена реализован принцип объемной фильтрации.

Картридж - это многослойная конструкция со специально подобранным распределением пор по глубине. Обычно отверстия уменьшаются от периферии к центру, тонкость фильтрации воды обеспечивается самым мелкопористым слоем, а грязеемкость - всем объемом картриджа.

Фронтальная (тупиковая) фильтрация воды реализуется в картриджных (патронных) фильтрах, где сменный элемент представляет собой пленку или мембрану с отверстиями 0,1-100 мкм.

В настоящее время мировыми и отечественными производителями выпускается огромная номенклатура картриджей с тонкой фильтрацией воды от 0,05 до 100 мкм из самых разных материалов - полиэстера, полипропилена и целлюлозы. Повышение качества очистки воды с помощью таких картриджей достигается созданием одинаковых пор по всей поверхности мембраны, а повышение грязеемкости пленочных "бумажных" фильтров достигается увеличением их рабочей проверхности путем гофрировки, что понижает гидродинамическое сопротивление системы и повышает производительность фильтрации, или за счет придания объемности фильтрующим слоям.

Следует отметить, что "бумажные" элементы могут быть частично регенерированы от загрязнений струей воды, мягкой щеткой, а также с помощью обратной промывки.

Объемные элементы практически не поддаются регенерации.

Картриджи для улучшения органолептических свойств воды

Картриджи с активированным углем предназначены для сорбции органических и неорганических примесей (хлора, хлороорганических соединений, пестицидов, бензола). Активированный уголь устраняет неприятные запах, цветность, улучшает вкус и привкус воды.

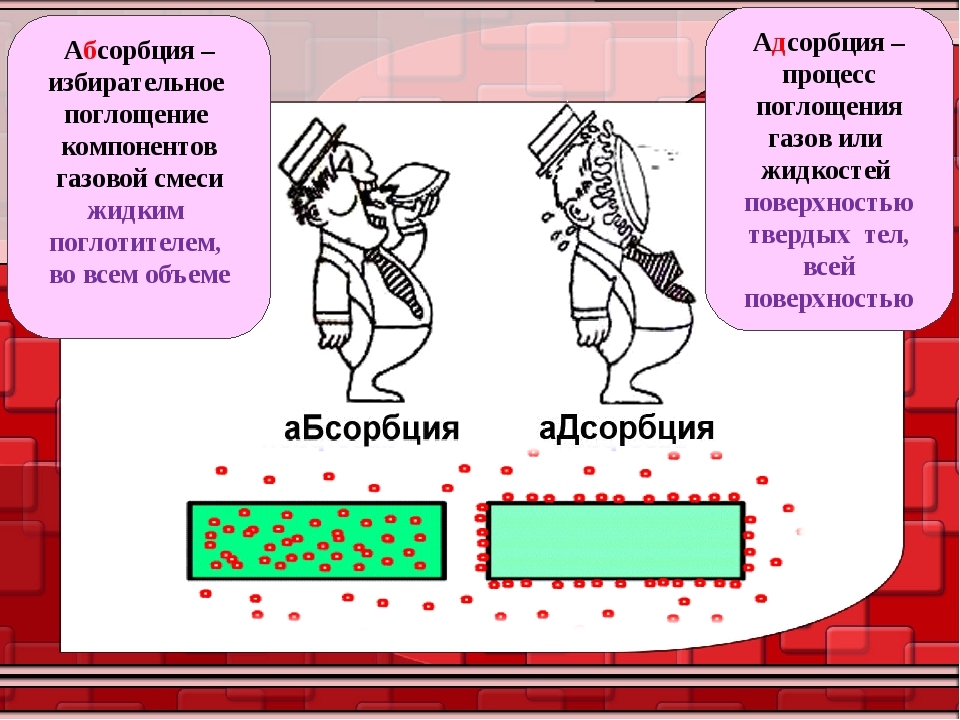

Процесс очистки прост - вода протекает через угольный картридж, контактирует с углем, происходит сорбция загрязнений.

Адсорбционную способность древесных углей впервые заметили в конце XVIII века. Так, в 1773 г. химик из Штральзунда Карл Шееле сообщил об адсорбации газов на древесном угле. Через несколько лет, в 1785 г., Ловиц установил, что древеный уголь может обесцвечивать некоторые жидкости. Это открытие привело к первому промышленному применению древесного угля на английском сахаро-рафинадном заводе в 1794 г. После установления блокады на континенте в 1808 г. один из французских заводов также использовал древесный уголь для осветления сахарных сиропов.

Появление двух патентов Осгрейко в 1900-1901 гг открыло путь современной технологии производства активных углей. Предмет одного из патентов - нагревание растительного материала с хлоридами металлов, второго - активирование древесного угля диоксидом углерода и водяным паром при нагревании до слабо-красного каления.

Свойства активированного угля зависят от исходного сырья, способа производства, методов активации поверхности, так как этими параметрами определяются два основных свойства, влияющих на очистку воды - площадь поверхности и размер пор.

Активные угли делят:

По способу производства:

- дробленые - БАУ,КАД,ДАК и др.;

- граннулированные - АГ-3, АГ-5, СКТ и др.;

- порошковые - ОУ-А, ОУ-Б, КАД-млотый и др.

По исходному сырью:

- из древесины, самая известная марка - БАУ (березовый АУ);

- из каменного угля - КАД и КАД-йодный, АГ-3 и др.;

- из торфа - например, СКТ;

- из косточек фруктовых плодов и скорлупы - 207СР, Граносорб-Ф, -К и др.

Для сорбционной очистки воды больше всего используются активные угли, условно делящиеся на граннулированные и порошковые. Преобладающий размер частиц (не менее 90%) граннулированных углей 0 от 0,18 до 7 мм, порошковых - не более 0,18 мм. При производстве активированного угля углеродсодержащее сырье (уголь, антрацит, древесина, торф, полимеры, промышленные отходы) подвергают карбонизации - обжигу при высокой температуре в инертной атмосфере без доступа воздуха. Полученный карбонизат обладает плохими адсорбционными свойствами, поскольку размер его пор и внутренняя площадь поверхности невелики. Поэтому карбонизат подвергают активации. Активация углей может осуществляться посредством обработки водяным паром или специальными химическими реагентами. Активация водяным паром проводится при температуре 800-1000ºС в контролируемых условиях. При этом на поверхности пор происходит химическая реакция между водяным паром и углем, в результате чего образуется развитая структура пор и увеличивается их внутренняя поверхность.

При активировании углеродсодержащего материала происходит значительно уменьшение массы твердого вещества, в оптимальных условиях это аналогично увеличению пористости. Исходя из этого, можно простым весовым способом оценить увеличение активности угля.

Важными факторами, позволяющими сделать правильный выбор активных углей для определенных целей, являются гранулометрический состав, площадь внутренней поверхности (объема пор), распределение пор по размерам, природа и содержание примесей. По внешнему виду различают: порошковые угли (используются преимущественно для обесцвечивания), зернёные угли с неправильной формой зерен, а также формованные угли, которые в большинстве случаев состоят из цилиндрических гранул.

Значение удельной поверхности пор у лучших марок активных углей может достигать 1800-2200 м² на 1 г угля 0,5-1,6 нм, что соизмеримо с радиусами адсорбируемых молекул. Поры радиусом менее 0,5 нм практически недоступны для молекул органических примесей, задержание которых - основная цель использования активного угля. Суммарный объем пор радиусом 0,5-1,6 нм равен приблизительно 0,15-0,50 см³/г.

Активные угли, изготовленные из скорлупы кокосовых плодов, более эффективны, чем те, которые изготовлены из каменного угля. При очистке питьевой воды от остаточного хлора, озона, "органики" их сорбционная способность больше в 2-4 раза.

Конструктивно изготавливают картриджи двух видов: засыпные и из угольных блоков. В засыпных картриджах фильтрующий материал - гранулированный активированный уголь - расположен внутри полимерного внешнего корпуса. Верхняя и нижняя крышка фиксируют фильтрующий материал. С внутренней стороны крышки монтируется расширитель, препятствующий прохождению потока воды в обход капсулы с углем. В фильтрующий элемент встроен 20-микронный постфильтр для удаления микрочастиц угля и прочих механических загрязнений.

Фильтрующий элемент состоит из прессованного угольного блока, внешней оболочки из полипропилена, которая фиксирует его и играет роль префильтра грубой механической очистки и сердечника, обеспечивающего жесткость всей конструкции. Все эти элементы фиксируются с помощью специальных наконечников.

Картридж из угольного блока рекомендован для удаления сложных хлорсодержащих соединений. Он позволяет улучшить вкус и запах воды, удалить органические соединения, пестициды и другие химикаты. Площать фильтрации угольного блока практически вдвое больше площади обычного гранулированного угля, кроме того, он имеет большую адсорбирующую способность и более длительный срок службы.

После исчерпания сорбционной емкости активированного угля необходима его замена или регенерация. Для картриджей вопрос регенерации не стоит, при исчерпании сорбционной емкости картридж заменяют новым. Если это не сделать вовремя, то картридж начнет "отдавать" в воду поглощенные загрязнения и сам может стать источником загрязнения воды. Срок службы угольных картриджей зависит от качества исходной воды и конструкции очистной системы.

Картриджи специального назначения

Умягчение воды

С жесткой водой сталкивается каждый, достаточно вспомнить о накипи в чайнике.

Жесткость пресных природных водоемов меняется в течение года, имея минимум в период паводка. Например, в Москве, которую обслуживают четыре станции водоочистки, забор воды производиться из Москва-реки и из Волги (через канал им.Москвы), поэтому жесткость воды различна в разных районах и варьируется от 2,3 до 4,6 мг-экв/л. Артезианская вода, как правило, более жесткая, чем вода из поверхностных источников. Жесткость меняется в зависимости от места и глубины скважины.

Распространено мнение, что жесткая вода - это плохая вода, но в действительности ситуация с солями жесткости не так одназначна.

Начнем с бытовой техники. Высокая гидрокарбонатная (временная) жесткость воды делает ее непригодной для работы в системах с газовыми и электрическими паровыми котлами бойлерами. Стенки котлов постепенно покрываются слоем накипи. Слой накипи в 1,5 м снижает теплоотдачу на 15%, слой толщиной 10 мм - уже на 50%. Снижение теплоотдачи ведет к увеличению расхода топлива и электроэнергии, что, в свою очередь, ведет к образованию прогаров, трещин, вздутий в трубах и на стенках котлов, преждевременно выводя из строя как системы отопления, так и системы горячего водоснабжения.

В жесткой воде хуже пенится стиральный порошок и мыло. Жесткая вода снижает эффективность моющих средств. Соли жесткости могут выпадать в виде нерастворимых белых кристаллов, сокращая срок службы стиральных и посудомоечных машин, гидромассажных форсунок и душевых насадок. Они откладываются по краям бассейнов и на стенках унитазов. Частицы накипи наносят вред смесителям и шаровым кранам. Жесткая вода не годится при окрашивании тканей водорастворимыми красками, недопустима в пивоварении и производстве водки, негативно влияет на стабильность майонезов и соусов. Чай и кофе также необходимо заваривать мягкой водой, это улучшает их вкус.

С другой стороны, чрезмерная мягкость воды является одним из основных факторов, влияющих на ее коррозионную активность. Коррозия ведет не только к утечкам в металлических трубопроводах, разрушению и поломке оборудования, но и к ухудшению химического и микробиологического состава воды в водопроводе. На коррозионную активность воды, кроме жесткости, оказывает влияние водородный показатель рН, а также количество растворенного в воде кислорода. В неблагоприятных случаях, в результате коррозии в воде увеличивается содержание железа, цинка, меди, количество сульфатредуцирующих бактерий и железобактерий.

Подытоживая вышесказанное, рекомендуется для замкнутых систем отопления использовать воду с жесткостью 0,1–0,2 мг-экв/л, а для систем горячего водоснабжения – 0,5–1 мг-экв/л. Жесткость холодной воды, используемой, в том числе, для питья, согласно СанПиН 2.1.4.1074, не должна находиться в пределах от 1,5 до 7 мг-экв/л, при этом кальция должно быть не более 140 мг/л, а магния – не более 85 мг/л.

Самый распространенный метод умягчения воды (уменьшения в воде содержания ионов жесткости – кальция и магния) – натрий-катионирование; основано на способности ионообменных материалов обменивать на ионы кальция и магния ионы других веществ, не образующих накипь на теплонапряженной поверхности (трубные экраны котлов, теплообменники, поверхности жаротрубных котлов). Таких веществ немало, но в связи с доступностью и относительной дешевизной хлорида натрия именно он был выбран в качестве реагента для регенерации катионита.

При пропуске воды через слой катионита происходит ее умягчение. Слой катионита, умягчающий воду, называют работающим слоем или зоной умягчения. При дальнейшем фильтровании воды верхние слои катионита истощаются и теряют обменную способность. В ионный обмен вступают нижние слои катионита, и зона умягчения постепенно опускается. Через некоторое время наблюдаются три зоны: работающего, истощенного и свежего катионита. Жесткость фильтрата будет постоянной до момента совмещения нижней границы зоны умягчения с нижним слоем катионита. В момент совмещения начинается «проскок» катионов Са+2 и Мg+2 и увеличение остаточной жесткости до тех пор, пока она не станет равной жесткости исходной воды (что свидетельствует о полном истощении катионита). Тогда его следует регенерировать – пропустить через слой катионита раствор хлорида натрия, при этом обменная способность катионита восстановится.

Каждый катионит обладает определенной обменной емкостью. Обменная емкость ионитов может быть представлена такими показателями: полная и рабочая.

Полная (общая) обменная емкость (ПОЕ) – общее количество ионообменных групп в единице объема влажного или массы сухого ионита. ПОЕ не зависит от концентрации и природы обменивающихся ионов, она постоянна для данного ионита, но изменяется под термическим, химическим и ионизирующим воздействиями. Эта величина имеет, скорее, теоретическое значение. ПОЕ «сухих» катионитов – около 5,0 ммоль/г.

Рабочая обменная емкость (РОЕ) – основная технологическая характеристика ионита, емкость, восстанавливаемая в процессе регенерации. Эту величину можно измерять до проскока сорбируемого иона в фильтрат. Обычно РОЕ = РОЕпр. ПОЕ учитывается для нового («свежего») ионита, РОЕ – для прошедшего регенерацию.

Рабочая обменная емкость ионита зависит от многих факторов: природы ионита; его гранулометрической характеристики; качества исходной воды. Причем зависимость определяется не только общим количеством улавливаемых ионов, но и их соотношением, наличием в исходной воде железа, марганца, органических примесей, значения рН исходной воды, удельного расхода регенеранта и т. д.

Обменная емкость измеряется в молях ионов, обмениваемых в 1 м3 ионита в его влажном (набухшем) состоянии: моль/м3 или ммоль/л. Так, например, если обменная емкость ионита равна 800 моль/м3, это означает: 1 м3 такого ионита может извлечь 800 моль ионов. Иногда обменную емкость выражают в молях ионов на 1 кг воздушно-сухого ионита – моль/кг.

Ионообменные смолы представляют собой специально синтезированные полимерные вещества, нерастворимые в воде, чаще всего – получаемые сополимеризацией полистирола или полиакрилата с дивинилбензолом (ДВБ). В полученный сополимер вводят функциональные группы с подвижным катионом – ионогенные группы, способные вступать в обменные реакции.

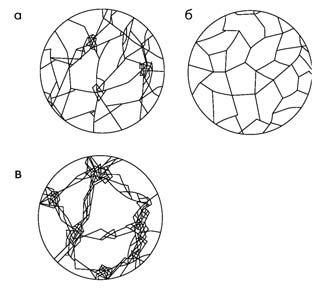

По структуре полимерного каркаса ионообменные смолы делятся на две группы: гелевые (непористые) и макропористые.

Гелевые иониты проявляют ионообменные свойства только в набухшем состоянии, в этих условиях их объем увеличивается в 1,5–3 раза. При набухании гелевого ионита его гранула как бы раскрывает скрытые в сухом ионите поры. Структура гелевого ионита в двухмерном и внемасштабном изображении показана на рис. 2, а, б. Удельная площадь поверхности пор у гелевых ионитов – не более 5 м2 в 1 г ионита, а размер ячеек (условно – пор) – 0,5–2,0 нм.

В последние годы больше производят макропористые иониты, мало набухающие, но, вследствие изначально развитой поверхности пор, очень активные в сорбционных и обменных реакциях. Удельная площадь поверхности пор макропористых ионитов – 20–130 м2/г ионита. Средний диаметр пор – 20–100 нм. Их структура представлена на рис. 2.16, в.

Ионообмен в макропористых ионитах проходит быстрее, чем в гелевых. Путь в порах, который должен пройти ион до встречи с активной группой матрицы, примерно одинаков: в макропористых ионах – до 100 мкм, в гелевых – до 500 мкм.

Поры гелевых ионитов имеют естественное происхождение, а макропористых – образованы введенными при синтезе ионитов спиртами, гептаном и жирными кислотами, которые впоследствии удаляются.

Кроме обменной емкости, каждый ионит характеризуется многими параметрами, отвечающими за физические свойства, его химическую и термическую стабильность. Существует оптимальное соотношение среднего размера гранул и толщины слоя для различного применения. Уменьшение размера зерна-гранулы ионита (в пределе – до порошкообразного состояния, размер частиц – 0,04–0,07 мм) приводит к увеличению гидравлического сопротивления до неприемлемых значений. Например, намывные фильтры формируются из порошкообразного ионита; толщина слоя должна быть ограничена 3–10 мм. Оптимальные размеры зерен катионита, исходя из этих соображений, принимают в пределах 0,3–1,5 мм.

Картриджи на основе ионообменной смолы

В настоящее время на рынке представлены ионообменные смолы российских и иностранных производителей, которые применяются в картриджах для умягчения воды. Конструктивно картриджи изготовлены таким образом, что провести регенерацию ионообменной смолы невозможно. Если используется ионообменная смола на основе гельсополимерстирола или дивинилбензола, то емкость по солям жесткости для 10-дюймового картриджа составляет 1000 мг-экв, а для 20-дюймового – около 2000 мг-экв. Некоторые современные картриджи имеют емкость по солям жесткости 10 000 мг-экв. Однако даже их хватит на очистку только 5000–7000 л воды. Поэтому советуем ставить ионообменные или полифосфатные картриджи только на линию для подготовки горячей воды в индивидуальных системах водоснабжения.

Картриджи для обезжелезивания

Подземная вода, в которой содержится железо, прозрачна и чиста на вид. Однако даже при непродолжительном контакте с кислородом воздуха железо окисляется, придавая воде желтовато-бурую окраску. Уже при концентрациях железа выше 0,5 мг/л такая вода способна вызвать появление ржавых потеков на сантехнике и пятен на белье при стирке. При содержании железа выше 1 мг/л вода становится мутной, окрашивается в желто-бурый цвет, у нее ощущается характерный металлический привкус. Все это делает такую воду неприемлемой как для технического применения, так и для питья. Железо не позволяет нормально заварить чай или кофе, делать соки, компоты, квас, а при больших концентрациях – негативно влияет на здоровье. Высокие концентрации железа в воде вызывают аллергические реакции, могут привести к заболеваниям крови. Если железа больше 1 мг/л – желтеет кожа, волосы блекнут и теряют естественный цвет, седые и светлые пряди становятся рыже-коричневыми. При концентрации 10 мг/л волосы можно испортить за две-три недели, и никакие шампуни уже не помогут.

Стирка в «железистой» воде гибельна для белья – если концентрация железа больше 1,0 мг/л, белье желтеет. Добавка стиральных порошков, особенно отбеливателя, приводит к интенсивному образованию хлопьев железа уже при концентрации 0,3 мг/л. «Железистая» вода портит кафельную плитку, эмаль и фаянс сантехнических изделий. Желто-коричневые натеки на их глазурованной поверхности можно удалить только кислотосодержащими моющими средствами. Но кислота разрушает глазурь, которая является защитой для керамики. Как только она разрушается, железо проникает в поры керамики и эмали и откуда его уже никак не извлечь, а белизна ванн, раковин и унитазов навсегда утрачена.

В системе горячего водоснабжения проблемы, обусловленные повышенным содержанием железа, многократно возрастают. Уже при концентрации 0,5 мг/л идет интенсивное появление хлопьев, образующих рыхлый шлам, который забивает теплообменники, радиаторы, трубопроводы, сужает их проходное сечение. Шлам попадает в краны, смесители, приборы автоматики. При концентрации 1,5–3 мг/л шаровые краны и смесители выходят из строя, прослужив всего несколько месяцев. При высоких температурах шлам затвердевает в виде осадка на металлических поверхностях, что приводит к снижению теплоотдачи и коррозии.

Нерастворенное железо, присутствующее в воде в виде ржавчины или окалины, удаляется с помощью 5-микронных картриджей механической очистки. Для удаления растворенного железа необходимо сначала его окислить, а затем отфильтровать выпавший осадок гидроокиси.

При высоком содержании железа рекомендуется применять автоматические установки очистки воды от железа. Картриджи применяют для дач, домов сезонного проживания или при невысоком содержании железа. Конструктивно картридж для обезжелезивания аналогичен засыпным угольным картриджам или картриджам для умягчения воды. Наиболее часто применяется фильтрующий материал Birm. Средний срок службы фильтрующего элемента зависит от концентрации железа. Для увеличения срока службы перед фильтром обезжелезивания часто устанавливают фильтр с картриджем для удаления механических примесей.

Картриджи для удаления нитратов

Нитраты - это соли азотной кислоты. В воде эти соли легко распадаются на катионы металлов и отрицательно заряженные (анионы) нитрат-ионы NO³¯. Специально разработанные для удаления нитратов нитратселективные (избирающие нитраты) анионообменные смолы обменивают ассоциированные на смолах анионы на нитрат-ионы, растворенные в воде.

Анионообменная смола - это длинная органическая молекула, на которыую подвешены активные центры с положительным зарядом, защищенным слабо держащимся отрицательно заряженным анионом, чаще всего хлоридом. Вода проходит через смолу, нитраты заменяют хлориды и задерживаются на смоле. Хлориды попадают в воду вместо нитратов.

Что происходит, когда заканчиваются свободные активные центры с хлоридами? Нитраты перестают задержаться, т.к. им не к чему прилипать. Главное, это не происходит сразу - количество активных центров снижается постепенно, по мере блокировки активных центров.

Точно также возрастает степень загрязненности воды нитратами, которые не задерживаются, а проскакивают. Что делать, чтобы этого не происходило? Это зависит от того, как используется ионообменная смола. Если она используется в виде простого картриджа, то нужно чаще менять картридж. Если она используется в виде колонны - бака со смолой, то необходима частая регенерация смолы солью. Для удаления нитрат-ионов используются стандартные или селективные анионообменные смолы сильного основания (strong base anion - SBA), как правило в CI-форме. В качестве регенеранта используется раствор соли NaCl. При необходимости удаления нитратов из всей используемой в доме воды наилучшим выбором является ионообмен, а если необходима очистка только питьевой воды, лучшим решением является обратный осмос.

Нитрату попадают в воду через почву. Поэтому применение картриджа для очитски от них в проточном фильтре актуально при отсутсвии центрального водоснабжения (особенно местности, где занимаются сельским хозяйством).

Картриджи для деионизации

Картриджи для деионизации воды изготавливаются с использованием специальной смеси ионообменных смол. Такие фильтрующие элементы применяются в качестве постфильтров в многоступенчатых системах очистки воды. Они минимизируют суммарное содержание растворенных солей до допустимых значений.

Деионизация воды достигается путем ионного обмена на специальных ионообменных смолах. По типам удаляемых из воды ионов ионообменные смолы делятся на катионообменные и анионообменные. Если на сетках механических фильтров и в порах угля и синтетических волокон частицы попросту физически задерживаются, то при ионном обмене они как бы встраиваются в структуру фильтрующего вещества. Извлечение из воды положительно и отрицательно заряженных ионов металлов происходит за счет взаимодействия с противоположно заряженными активными центрами ионообменной смолы. К положительно заряженным - относятся ионы металлы, в том числе катионы кальция и магния, к отрицательно заряженным - кислотные остатки минеральных и органических кислот.

Картриджи для ионизации воды находят широкое применение для очистки воды, которая используется в фармацевтическом, косметическом и парфюмерном производстве, медицине, лабораториях, лазерных установках, парогенераторах и увлажнителях воздуха, распылителях воды, в энергетическом оборудовании и т.д.

Картриджи для горячей воды

Картриджи к фильтрам для горячей воды изготавливаются из материалов, учитывающих высокую температуру и свойства горячей воды. Производительность фильтров для горячей воды различна и определяется их габаритами, проходным сечением, а также размерами ячейки фильтрующего элемента. Гидравлические потери в фильтре могут составлять 0,1 до 0,5 бар. Это особенно важно учитывать при низком давлении в водопроводе.

Существует великое множество картриджей для горячей воды: сетчатых (нержавеющая сталь, нейлон или полипропилен) из вспененного или плетеного полипропилена, из нетканного полиэстера, гофрированных, намоточных и т.д.

В зависимости от установленных картриджей и температуры фильтруемой воды фильтр решает задачи очистки от механических взвесей, ржавчины, тяжелых металлов, органических соединений, остаточного хлора, сорбций, и других различных примесей.

Степень очистки картриджей, предназначенных для горячей воды, - в пределах от 1 до 100 мкм.

Важно помнить то, что картриджи, предназначенные для холодной воды, нельзя ставить для фильтрации горячей. А вот наоборот, как правило, можно. Поэтому, установив в квартире магистральные фильтры на холодную и горячую воду, иногда удобно использовать одни и те же типы сменных картриджей.

Большинство картриджей для горячей воды являются одноразовыми и не подлежат восстановлению по окончании своего ресурса. Служат такие картриджи в среднем порядка 3-6 месяцев, хотя этот показатель является индивидуальным и зависит от количества потребляемой воды.

Большинство картриджей для горячей воды пригодно для использования при температуре не выше 93-95 ºС.

Полифосфатные картриджи

Существуют фильтрующие элементы для очистки горячей воды, которые содержат полифосфаты. Полифосфатные соли могут быть в виде кристаллов различных размеров, гранул, порошка, таблеток, либо в состоянии концентрированного раствора, требующего, однако, специального насоса-дозатора. Проходя через фильтрующий элемент, полифосфат постепенно растворяется в проходящей через картридж воде, добавляя в нее фостфаты и тем самым предотвращая образование накипи и ржавчины.

Суть процессов такова: постепенно растворяясь, гранулы полифосфата образуют в воде комплексные соединения с солями жесткости, препятствуя тем самым образование накипи на поверхностях нагрева. На металлических поверхностях образуется защитная пленка, которая предохраняет металл от разрушения в результате действия кислот, щелочей, солей жесткости, хлора и прочих факторов, приводящих трубы и работающее с водой оборудование в неисправное состояние.

Подобный способ обработки воды рекомендован для котлов, бойлеров и прочих типов непищевого оборудования, контактирующего в работе с горячей водой. Кристаллы полифосфата помещаются в полипропиленовую капсулу с предварительным фильтром из полиэстера и полипропиленовым постфильтром. Скорость расворения гексаметафосфата увеличивается в теплой, кислой или мягкой воде.

К содержимому такого картриджа необходимо относиться с осторожностью, т.к. полифосфаты раздражают слизистую оболочку глаза. Также на рынке присутсвуют дозаторы полифосфата. Пропорциональные порошковые дозаторы просты в установке и применяются для предотвращения образования накипи и коррозии в котлах и бойлерах, в стиральных и посудомоечных машинах. Пропорциональные дозаторы добавляют в воду составы на основе полифосфатов пропорционально ее расходу. Это не ухудшает качества воды, в тоже время соли, которые могут выпадать в осадок и образовывать отложения, остаются в растворенном виде, а трубопроводы предохраняются от коррозии.

Такие меры защиты гидравлических систем сберегают энергию, снижают затраты на эксплуатацию системы и продлевает срок службы оборудования.